3D printing is een proces waarbij drie dimensionale objecten op basis van een digitaal 3D bestand worden geproduceerd.

3D printing is een additief proces. Bij een additief proces wordt een object gecreëerd door laag voor laag materiaal op te bouwen totdat het object af is. Elk van deze lagen kan worden gezien als een dunne plak dwarsdoorsnede van het object.

Er is echter één uitzondering, en dat is: volumetrisch 3D printen. Met volumetrisch printen kun je hele objecten in één keer printen zonder dat er laag voor laag materiaal wordt opgebouwd. Volumetrische technologie bevindt zich echter momenteel nog in de onderzoeksfase.

3D printing is het tegenovergestelde van subtractieve productie, waarbij materiaal wordt verwijderd van een blok materiaal met bijvoorbeeld een freesmachine.

Door middel van 3D printing kun je complexe vormen produceren met minder materiaal dan traditionele productiemethoden.

Hoe werkt 3D printing?

Het begint allemaal met een 3D model. Je kunt ervoor kiezen om een 3D design te maken met software of te downloaden van een website.

3D software

Er zijn veel verschillende softwaretools beschikbaar. We hebben een overzicht gemaakt op onze Engelstalige 3D software pagina.

Wij raden beginners vaak Tinkercad aan. Tinkercad is gratis en werkt in de browser, je hoeft het niet op je computer te installeren. Tinkercad biedt verschillende tutorials voor beginners aan en heeft een exporteer-functie om het design te exporteren als een printbaar bestand, bijvoorbeeld .STL of .OBJ.

Nu we een printbaar bestand hebben, is de volgende stap het voorbereiden van het bestand voor de 3D printer, dit noemen we ‘slicen’.

Slicen: Van bestand naar de 3D printer

Slicing betekent in feite het opdelen van een 3D model in honderden of duizenden lagen en wordt gedaan met slicing software.

Wanneer het bestand is ‘gesliced’, is het klaar om ingevoerd te worden in de 3D printer. Dit kan via USB, SD of Wi-Fi. Het bestand is nu klaar om laag voor laag te worden geprint.

3D printing industrie

3D printing is alom geaccepteerd in de bedrijfsprocessen. In de beginfase was 3D printing alleen geschikt voor het creëren van prototypes en kleinschalige productie, inmiddels heeft de transitie plaatsgevonden naar een volwaardige productietechnologie.

Het grootste deel van de huidige vraag naar 3D printing is industrieel van aard. Acumen Research and Consulting voorspelt dat de 3D printing markt wereldwijd een omvang van $41 miljard zal bereiken in 2026.

Naarmate de technologie zich verder ontwikkelt, is 3D printing voorbestemd om bijna elke grote industrie te transformeren.

Voorbeelden van 3D printing

3D printing omvat vele vormen van technologieën en materialen, aangezien 3D printing in bijna alle denkbare industrieën wordt gebruikt. Het is belangrijk om het te zien als een cluster van diverse industrieën met een groot aantal verschillende toepassingen.

Een paar voorbeelden:

- – consumentenproducten (brillen, schoenen, design, meubels)

- – industriële producten (gereedschap, prototypes, functionele onderdelen)

- – tandheelkundige producten

- – protheses

- – schaalmodellen & maquettes

- – reconstructie van fossielen

- – repliceren van oude artefacten

- – reconstrueren van bewijsmateriaal in de forensische pathologie

- – film attributen

Prototypes maken & snel produceren

Sinds eind jaren zeventig worden er al 3D printers gebruikt om prototypes te maken. Het gebruik van 3D printers voor deze doeleinden wordt rapid prototyping genoemd.

Waarom 3D printers gebruiken voor prototypes?

In het kort: het is snel en relatief goedkoop. Van idee, naar 3D model, tot het in handen houden van een prototype is een kwestie van dagen in plaats van weken. Aanpassingen zijn eenvoudig en goedkoop te maken en je hebt geen dure mallen of gereedschappen nodig.

Maar 3D printing wordt ook ingezet voor snelle productie. Rapid Manufacturing is een productiemethode waarbij 3D printers worden gebruiken voor de productie van custom producten in kleine series.

Automotive

Autofabrikanten maken al lange tijd gebruik van 3D printing. Fabrieken printen reserveonderdelen, gereedschap, mallen en armaturen, maar ook eindproducten. 3D printing heeft on-demand productie mogelijk gemaakt, wat heeft geleid tot minder voorraad van reserveonderdelen en kortere ontwerp- en productiecycli.

Auto liefhebbers over de hele wereld gebruiken 3D printing om klassieke auto’s te restaureren. Een mooi voorbeeld is hoe Australische ingenieurs een Delage Type-C gerestaureerd hebben. Daarvoor hebben ze onderdelen geprint die al tientallen jaren niet meer geproduceerd werden.

Lucht- en ruimtevaart

In de luchtvaart wordt veel gebruik gemaakt van 3D printing omdat men zo sterkere en lichtere componenten kan produceren. We hebben de laatste tijd een hele reeks innovaties gezien op het gebied van de luchtvaart, waarbij het lijkt alsof er steeds meer essentiële onderdelen worden geprint.

Het centrale frame van een turbine

Een van de grootste onderdelen die is geprint, betreft het centrale frame van een turbine, vervaardigd door General Electric (GE) als onderdeel van het EU Clean Sky 2-initiatief.

Het Advanced Additive Integrated Turbine Center Frame (TCF) is een onderdeel met een diameter van 1 meter, geprint in nikkellegering 718 door GE en een consortium van de Technische Universiteit van Hamburg (TUHH), TU Dresden (TUD) en Autodesk. Het is een van de grootste metalen onderdelen die voor de luchtvaart is geprint.

Dergelijke componenten worden doorgaans vervaardigd door middel van traditionele productiemethoden en bestaan meestal uit meerdere onderdelen. De geprinte versie bestaat uit één onderdeel, is zowel goedkoper als lichter en heeft een levertijd van slechts 10 weken in plaats van 9 maanden.

Metalen onderdelen gecertificeerd door EASA

In juni 2022 werd bekend gemaakt dat Lufthansa Technik en Premium AEROTEC het eerste gewicht dragende metalen onderdeel hadden geprint dat was goedgekeurd voor gebruik door de EASA.

Het onderdeel (A-link) werd geproduceerd met behulp van LPBF technologie en had een hogere treksterkte vergeleken met de op traditionele wijze gesmede versie.

De A-link werd gemaakt in de fabriek van Premium AEROTEC in Varel, Duitsland, en er zijn veel exemplaren geprint en getest om de kwaliteit en herhaalbaarheid voor certificering te bewerkstelligen.

Het printen van de A-link bleek kostenbesparend en legde de basis voor het gebruik van 3D printing voor belangrijke, gewicht dragende metalen componenten. Ook diende het als test-case voor de certificering van zulke geprinte onderdelen.

Hypersonische brandstofinjector

Dit component was nooit bedoeld om in een vliegtuig te worden gemonteerd, maar was oorspronkelijk ontworpen om te worden geïnstalleerd in een luchtstroom testfaciliteit voor het testen van hypersonische snelheden.

Wanneer een vliegtuig Mach 5 te verduren krijgt, wordt de lucht die rondom het voertuig stroomt ongelooflijk heet en neemt de druk aanzienlijk toe. Deze omstandigheden kunnen ervoor zorgen dat de lucht zelf chemisch reactief wordt, en kan problemen veroorzaken voor motoren die brandstof verbranden.

Het simuleren van deze luchtstroom met de computer is lastig (zo niet onmogelijk), en om de luchtstroom omstandigheden te repliceren, hebben onderzoekers van de Purdue universiteit een gigantische brander gefabriceerd om de hete, snelle, hoge druk na te bootsen die wordt ervaren bij hypersonische vluchten. Kortom, ze bouwden feitelijk een raket na en plaatsten de testcomponenten in de uitlaat om te zien hoe ze presteerden.

De geprinte injectoren voeren brandstof en lucht in de verbrandingskamer om specifieke turbulente luchtstromingen en een stabiele vlam te creëren.

De injectoren zijn geprint met Hastelloy X, een superlegering met superieure temperatuurbestendigheid. Het team printte in korte tijd meerdere verschillende injectoren en testte ze allemaal in de nagebouwde raket om te zien welke het beste presteerde.

Op deze wijze zijn ze in staat om de hypersonische omstandigheden op aarde na te bootsen tegen een fractie van de kosten (en risico’s) die gepaard gaan met testen die kilometers boven het aardoppervlak plaatsvinden. Dit kan ten goede komen voor verschillende straaljagers zoals door scramjet aangedreven voertuigen.

Relativity Space

Het in de VS gevestigde Relativity Space heeft een supergrote metaal 3D printer, genaamd de “Stargate”, waarmee ze al grote mijlpalen hebben bereikt. De 4e generatie Stargate 3D printer kan objecten van zo’n 30 meter lang en 7 meter in diameter printen.

Deze AI-ondersteunde robotprinter kan hoge printsnelheden bereiken dankzij de innovatieve printkop. Met deze printkop kunnen meerdere metaaldraden tegelijkertijd worden verwerkt, wat resulteert in hogere depositie snelheden.

Het bedrijf heeft in januari 2023 zijn eerste LEO-testvlucht gemaakt met de geprinte Terran-1-raket, dus een goede reden ze een eervolle vermelding op deze pagina te geven.

In de onderstaande video kun je zien hoe de Terran-1 een test ondergaat.

3D printing in de bouw

Is het mogelijk om muren te printen? – Ja dat kan zeker. De eerste 3D geprinte huizen zijn zelfs al in gebruik genomen in Nederland. Sommige bedrijven printen onderdelen prefab, andere doen het op locatie.

De meeste artikelen op deze website met als onderwerp ‘3D printing in de bouw’, gaan over enorme systemen met grote spuitkoppen die veel materiaal tegelijkertijd kunnen extruderen. Het is een geweldig techniek om betonlagen op een redelijk snelle manier aan te brengen. Bekijk onderstaan de video om een goed beeld te krijgen.

Consumenten producten

Toen we in 2011 begonnen met bloggen over 3D printing, kon de technologie nog niet ingezet worden als productiemethode voor eindproducten. Tegenwoordig zijn er talloze voorbeelden van geprinte consumentenproducten.

Sneakers

De Adidas 4D collectie heeft een volledig geprinte tussenzool en wordt in grote volumes geprint. In 2018 werden er al zo’n 100.000 geprint.

De laatste versies van de 4D collectie zijn over de hele wereld verkrijgbaar bij lokale Adidas-winkels en ook bij verschillende online webwinkels.

Brillen

Men verwacht dat de markt van geprinte brillen in 2028 3,4 miljard dollar zal bedragen. 3D printing is een bijzonder geschikte productiemethode voor brilmonturen omdat de afmetingen van een individu relatief eenvoudig te verwerken zijn in het eindproduct.

Maar wist je dat het ook mogelijk is om brillenglazen te printen? Traditionele brillenglazen worden gesneden uit een veel groter blok materiaal waarvan ongeveer 80% verloren gaat. Als we bedenken hoeveel mensen een bril dragen en hoe vaak ze een nieuwe bril nodig hebben, dan is 80% van die aantallen een hoop verspilling. Bovendien moeten laboratoria enorme voorraden ruw materiaal op voorraad hebben om aan de wensen van hun klanten te voldoen. Inmiddels is 3D printing echter voldoende ontwikkelt om op maat gemaakte glazen van hoge kwaliteit te kunnen leveren. Deze 3D printers maken gebruik van een UV-uithardbaar acrylaatmonomeer en kunnen zo’n twee paar brillenglazen per uur printen. Polijsten of nabewerken is nauwelijks nodig. Ook kunnen de focusgebieden volledig worden aangepast, zodat een bepaald deel van de lens op afstand een betere helderheid kan bieden, terwijl een ander deel van de lens van dichtbij beter zicht biedt.

Sieraden

Er zijn twee manieren om sieraden te produceren met een 3D printer. Door middel van een direct of indirect productieproces. Direct verwijst naar het printen van een sierraad rechtstreeks vanuit het 3D design, terwijl indirecte productie betekent dat het geprinte object uiteindelijk wordt gebruikt om een mal te maken voor het gieten.

Gezondheidszorg

Het is tegenwoordig niet ongebruikelijk om krantenkoppen te lezen over geprinte implantaten. De afgelopen tien jaar zijn ruim 100.000 heupprothesen geprint door GE Additive.

Een ander geprint medisch hulpmiddel dat veel wordt geprint is het gehoorapparaat. Er wordt geschat dat 99% van de geproduceerde hoortoestellen wordt gemaakt met behulp van 3D printing.

Tandheelkunde

In de tandheelkundige industrie zien we dat mallen voor clear aligners mogelijk de meest geprinte objecten ter wereld zijn. Momenteel worden de mallen van clear aligners geprint met zowel kunsthars- als poedergebaseerde printprocessen, maar ook via material jetting. Kronen en kunstgebitten worden al direct geprint, samen met chirurgische geleidingsmallen.

Biologisch weefsel

Het printen van biologisch weefsel wordt ook wel bioprinting genoemd. Bij deze vorm van 3D printing worden lagen van levende cellen op een gelmedium afgezet en langzaam opgebouwd om driedimensionale structuren te vormen.

Voedsel

3D printing is al lang geleden de voedselindustrie binnengedrongen. Restaurants als Food Ink en Melisse gebruiken het als uniek item om klanten van over de hele wereld aan te trekken.

Onderwijs

Het inzetten van 3D printing in het Nederlandse onderwijs is aan een opwaartse trend begonnen. Dit komt door de toenemende erkenning van het potentieel van de technologie om educatieve ervaringen te verrijken, praktijkgericht leren te bevorderen en studenten voor te bereiden op toekomstige carrières in technologie en design. Door middel van 3D printing kunnen studenten hun ideeën op een snelle en betaalbare manier materialiseren.

Verschillende soorten van 3D printing

Hieronder behandelen we zes vormen van 3D printing en de belangrijkste subcategorieën. Dit zijn:

- Vat Photopolymerisation

- Material Jetting

- Binder Jetting

- Material Extrusion

- Powder Bed Fusion

- Directed Energy Deposition

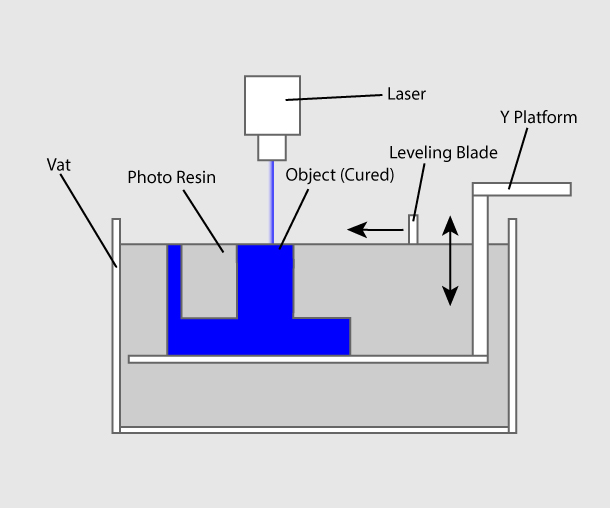

Vat Photopolymerisation

Een 3D printer die werkt op basis van Vat Photopolymerisation heeft een container gevuld met kunsthars en vormt een object met behulp van een UV-lichtbron.

Stereolithography (SLA)

SLA werd in 1986 uitgevonden door Charles Hull, die destijds ook het bedrijf 3D Systems oprichtte. Stereolithografie maakt gebruik van een container met vloeibaar kunsthars en een ultraviolette laser om een object laag voor laag op te bouwen. Blootstelling aan ultraviolet laserlicht zorgt ervoor dat de hars uit hard, en vast smelt aan de onderliggende laag.

Wanneer een laag klaar is, zakt het printbed. Vervolgens wordt een nieuwe laag verse hars over het object gesmeerd en begint het proces opnieuw.

Digital Light Processing (DLP)

DLP of Digital Light Processing is een methode waarbij een lichtbron, lichtgevoelige vloeibare kunsthars verhard. Hoewel het sterk lijkt op SLA, is het belangrijkste verschil de lichtbron. DLP maakt gebruik van een digitale lichtprojector. DLP is relatief snel vergeleken met andere 3D printing technologieën.

Continuous Liquid Interface Production (CLIP)

De CLIP technologie is ontwikkeld door Carbon. CLIP maakt gebruik van een zuurstof doorlatend venster dat een dead zone (een dun vloeibaar grensvlak) van niet-uitgeharde kunsthars creëert tussen het venster en het object. Hierdoor wordt voorkomen dat het object aan de bodem van de printbak blijft plakken. Deze technologie maakt een continu printproces mogelijk.

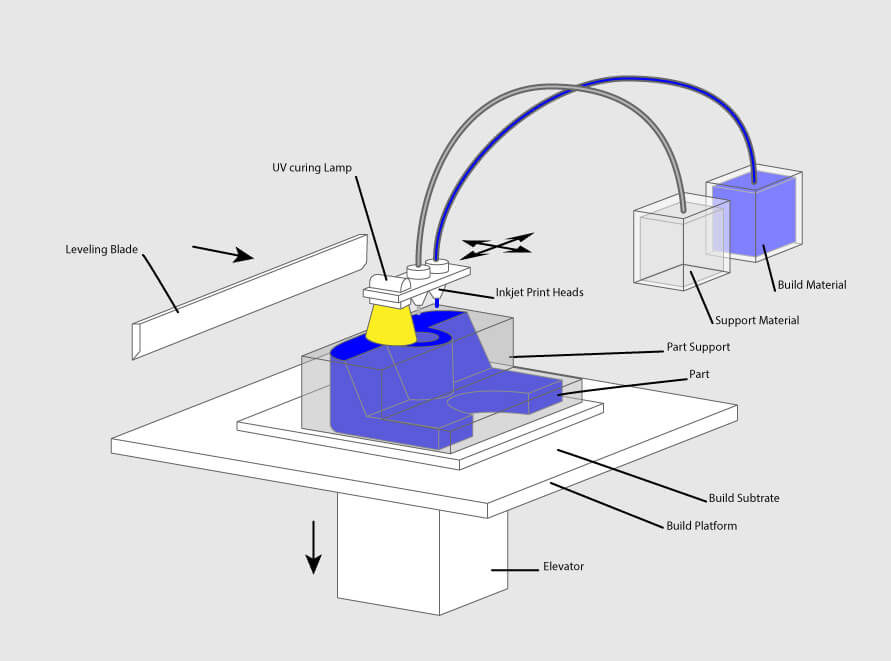

Material Jetting

Bij Material Jetting wordt materiaal in druppeltjes aangebracht via een mondstuk. Het vloeibare kunsthars wordt laag voor laag op een bouwplatform aangebracht en vervolgens uitgehard met behulp van UV-licht.

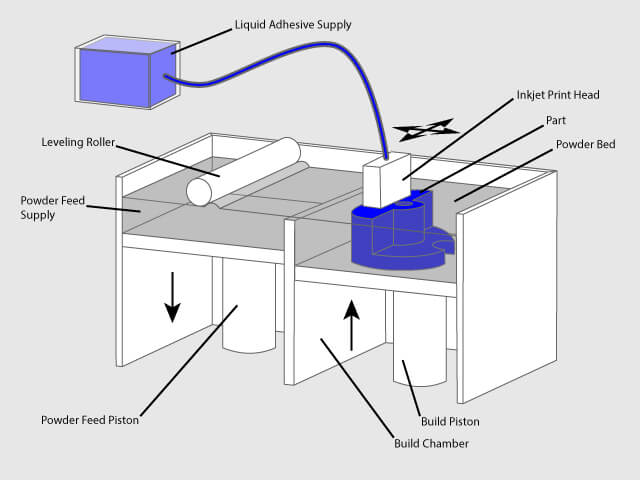

Binder Jetting

Bij Binder Jetting worden er twee soorten materialen gebruikt: poeder en een vloeibaar bindmiddel. In de printkamer wordt het poeder in gelijke lagen verspreid en wordt het bindmiddel aangebracht via mondstukken die de poederdeeltjes in de gewenste vorm “lijmen”. Wanneer de print klaar is, wordt het resterende poeder verwijderd, wat vaak opnieuw kan worden gebruikt bij het printen van het volgende object. Deze technologie werd voor het eerst ontwikkeld door het Massachusetts Institute of Technology (MIT) in 1993.

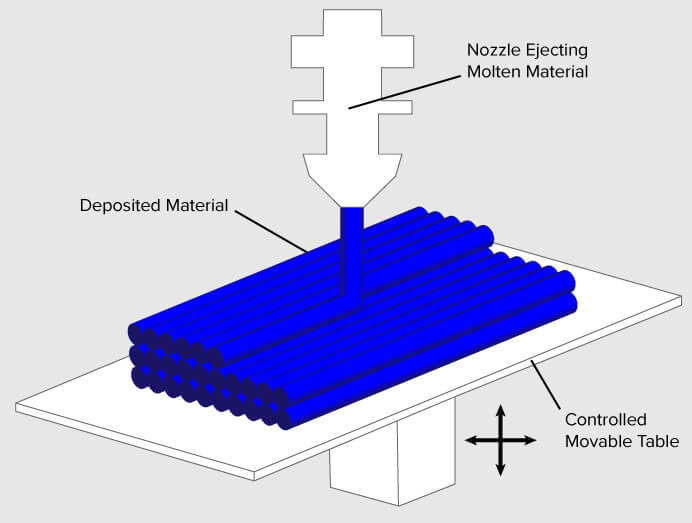

Material Extrusion

Fused Deposition Modeling (FDM)

Bij FDM wordt een plastic draad (filament) dat van een spoel wordt afgewikkeld, gevoerd aan een extrusie mondstuk. Het mondstuk wordt verwarmd om het materiaal te smelten en kan door een mechanisme in zowel horizontale als verticale richting worden bewogen. Het object wordt gevormd door gesmolten materiaal laag voor laag te extruderen.

FDM werd eind jaren 80 uitgevonden door Scott Crump. Na het patenteren van deze technologie startte hij in 1988 het bedrijf Stratasys.

Fused Filament Fabrication (FFF)

De gelijkwaardige term, Fused Filament Fabrication (FFF), werd bedacht door de leden van de RepRap-beweging om een term te hebben die zonder juridische restricties gebruikt kan worden.

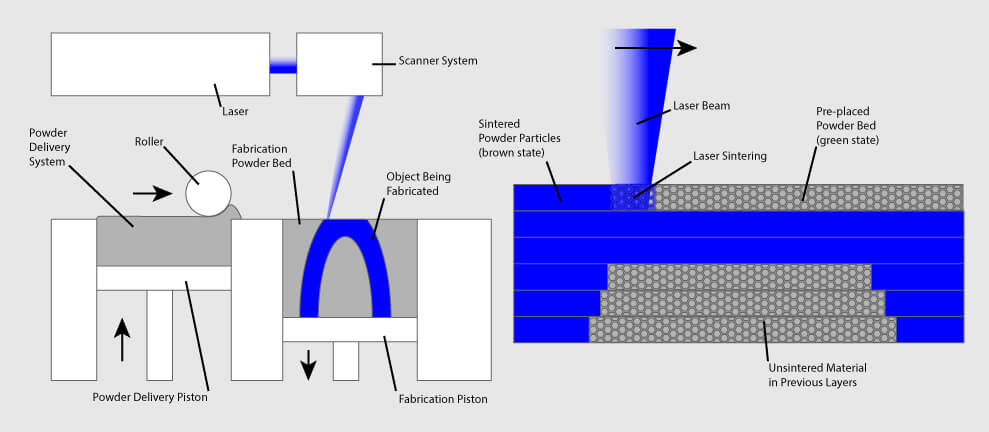

Powder Bed Fusion

Selective Laser Sintering (SLS)

Bij SLS wordt gebruik gemaakt van een krachtige laser om kleine poederdeeltjes samen te smelten tot een massa die de gewenste driedimensionale vorm heeft. Eerst scant een krachtige laser het oppervlak van het poederbed en verhit specifieke punten die overeenkomen met de dwarsdoorsnede van het te printen object met behulp van een laser. Dit zorgt ervoor dat de poederdeeltjes aan elkaar smelten (sinteren) en zo een solide structuur vormen.

Nadat een dwarsdoorsnede is gesintered, wordt het poederbed één laagdikte verlaagd. Vervolgens wordt er een nieuwe laag poeder bovenop aangebracht en wordt het proces herhaald totdat het object voltooid is.

Multi Jet Fusion (MJF)

De Multi Jet Fusion technologie is ontwikkeld door Hewlett Packard. Net als bij SLS begint het MJF-proces met een laag poeder dat over het printbed van de printer wordt verspreid.

Vervolgens brengt een printkop twee vloeistoffen aan op het poeder: een verbindingsmiddel en een detailleringsmiddel. Het verbindingsmiddel fungeert als een “lijm” en wordt toegepast waar de poederdeeltjes uiteindelijk moeten samensmelten. Het detailleringsmiddel wordt aangebracht rond de contouren van elke laag om gladde oppervlakken te garanderen. Vervolgens wordt elke laag blootgesteld aan een verwarmingslamp die ervoor zorgt dat de poeder smelt waar het verbindingsmiddel is aangebracht. Het printbed wordt daaropvolgend iets verlaagd. Dan wordt er een nieuwe laag poeder bovenop aangebracht en wordt het proces herhaald totdat het object klaar is.

Direct Metal Laser Sintering (DMLS)

DMLS is in principe hetzelfde als SLS, maar gebruikt metaalpoeder inplaats van polymeer. Al het ongebruikte poeder functioneert als ondersteunende structuur voor het object en kan opnieuw worden gebruikt voor de volgende print.

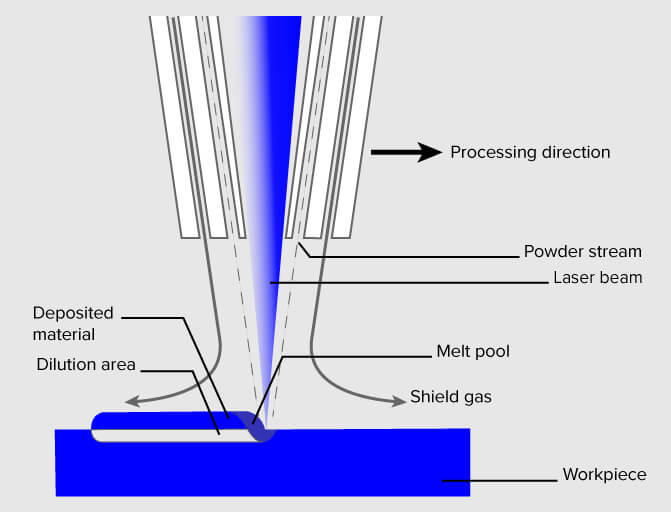

Directed Energy Deposition (DED)

DED wordt gebruikt voor productie en reparaties van metalen componenten. In tegenstelling tot Powder Bed Fusion, waarbij poeder laag voor laag wordt gesinterd of gesmolten, wordt bij DED materiaal en energie gelijktijdig toegevoerd tijdens het printproces. Het materiaal, vaak in de vorm van metaalpoeder of draad, wordt continu toegevoerd aan het werkgebied en een geconcentreerde energiebron, zoals een laser, elektronenstraal of plasma-arc, wordt gebruikt om het toegevoerde materiaal te smelten.

Materialen

3D printing kan met verschillende materialen: kunststoffen, metalen, beton, keramiek en zelfs bepaald voedsel (bijvoorbeeld chocolade). Materialen worden vaak geproduceerd in de vorm van filament, poeder of vloeibare kunsthars.

Service

Wilt u 3D printing implementeren in uw productieproces? Vraag dan een offerte aan via onze service pagina.

Start-up Ontwikkelt Draagbare Kwantumsensoren voor Dagelijks Gebruik

Start-up Ontwikkelt Draagbare Kwantumsensoren voor Dagelijks Gebruik Hypsole Lanceert 3D Geprinte Beschermers voor Sportschoenen met Noppen

Hypsole Lanceert 3D Geprinte Beschermers voor Sportschoenen met Noppen Asetek Integreert AI en 3D Printing in Waterblokken

Asetek Integreert AI en 3D Printing in Waterblokken BMW Onthult 3D Geprinte Bionische Grijpers

BMW Onthult 3D Geprinte Bionische Grijpers Het Britse Leger Implementeert 3D Printing op Locatie

Het Britse Leger Implementeert 3D Printing op Locatie